Manufactura aditiva y transformación digital en Cuba

Una rápida búsqueda usando el término “Manufactura Aditiva (MA)”, arroja un sinnúmero de gráficas, (todas en crecimiento casi exponencial), sobre impactos a lo largo de la cadena de valor de los sectores industriales más importantes a nivel global.

Por supuesto, genera también un sinnúmero de artículos amarillistas hablando de impresión de órganos y viviendas “enteras”, sin el más mínimo contexto ni rigor. Otra consecuencia es el aumento, esta vez sí exponencial, de publicaciones científicas sobre el tema en la ultima década.

Donde sí parece haber rigor es en el consenso entre las principales empresas consultoras, foros de negocios y estrategias de desarrollo nacionales alrededor del globo, sobre el hecho de que, a pesar de representar un paradigma de manufactura relativamente nuevo, con la incertidumbre y retos que esto conlleva, es la única tecnología de fabricación cuyo mercado ha venido creciendo a un promedio mínimo del 25% anual desde 2014, y es el sustrato de tecnología para manufactura al que se le atañe el mayor potencial disruptivo en el comercio mundial, ya sea para diezmarlo o hacerlo crecer.

¿Por qué naciones en desarrollo con un paisaje manufacturero robusto y consolidado a base de tecnologías tradicionales, establecen estrategias nacionales donde asumen el imperativo de desarrollar este relativamente nuevo conjunto de tecnologías, con el objetivo de garantizar crecimiento económico, y comparten el consenso global en su inmenso potencial de revolucionar la manufactura?

¿Por qué el mundo desarrollado visualiza la MA como elemento estratégico dentro de las llamadas “tecnologías 4.0”, sustrato tecnológico fundamental sobre el cual vislumbran la reindustrialización para mantener su ventaja competitiva, especialmente para bienes de alta tecnología?

¿Por qué esta forma de fabricación es percibida como inherentemente amigable con el medio ambiente y con las nuevas tendencias de circularidad en toda la cadena de suministros?

¿Por qué tiene el potencial de acelerar la reinserción industrial global de nuestro país y facilitar un crecimiento basado en la ciencia e innovación, mientras provee atajos que permiten hacer bypass a las actuales barreras que lo impiden?

Más que responderlas, este artículo pretende avivar el debate sobre preguntas que, en última instancia, solo tienen respuesta como país.

Definición del término aparte, estas siete grandes familias de procesos aditivos de manufactura pueden ser mejor entendidas como un substrato tecnológico sobre el cual las ideas se materializan a un ritmo mucho más rápido y a menor costo, mientras propician la expansión del espacio de diseño y búsqueda creativa dado que, en ellos, generalmente la complejidad del elemento a fabricar y el costo son inversamente proporcionales.

Asimismo, acentúan el valor en los procesos de fabricación hacia la creación, procesamiento y gestión de la información durante todo el ciclo de vida del producto y el desarrollo de nuevos materiales y compuestos optimizados para ser procesados capa a capa, en base a criterios de sostenibilidad y circularidad.

Su capacidad de generar bienes físicos sin necesidad de preformas (moldes, plantillas,), la hace inherentemente flexible y versátil en términos de qué tipos de componentes puede producir un sistema de fabricación.

Las “impresoras 3D”, más que equipamiento que hace productos específicos, son plataformas de fabricación con la capacidad de impactar a varios sectores de forma simultánea, permitiéndoles a las empresas desacoplarse de los requerimientos económicos de producir grandes cantidades de un mismo tipo de producto y explorar nuevos modelos de negocios para integrar la información, necesidades y expectativas de los clientes en tiempo real, segmentar a nivel de individuo y definir nuevas propuestas de valor tales como la personalización en masa. Una vez alcanzado el dominio eficiente del flujo de trabajo que convierte los datos en productos y viceversa, la MA reduce considerablemente las barreras de cualquier organización de negocios para moverse horizontalmente entre sectores.

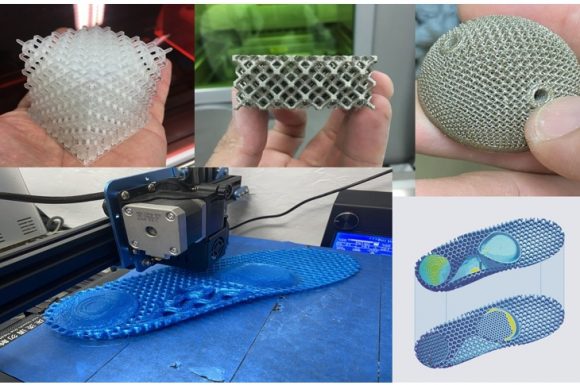

Arriba fabricación de retículas/andamiajes (Lattices) para uso médico, prototipo de prótesis de cadera. Debajo distribución de tres tipos de retículas y un módulo de TPMS (Gyroid) distribuidos en el diseño de plantilla ortopédica en base al mapeo de la huella del paciente, logrando gradiente de rigidez/ flexibilidad en las zonas de mayor/menor presión. Fotos: Cortesía del autor.

Al fabricar de forma aditiva, no estamos “haciendo” productos/partes en el término tradicional, los hacemos crecer capa a capa, mientras se procesa el material indispensable generando poco residuo podemos intervenir en cualquier etapa del proceso y depositar de manera controlada otros materiales, agregar sensores, electrónica embebida o cualquier otro criterio de funcionalidad. Se fabrican de manera simultánea ensamblajes completos, partes interconectadas, bisagras y mecanismos que anteriormente solo eran posible en sucesivas etapas ensamblando partes individuales La capacidad de fabricación multimaterial simultánea con el resultado de productos con un gradiente de porosidad y/o propiedades diferentes tiene un enorme potencial todavía por explorar.

Los sistemas industriales de MA, algunos a partir de plataformas de brazo robótico, despliegan niveles de control basados en diversos tipos de sensores que monitorean in-situ las variables críticas durante todo el proceso, permitiendo ajustes en tiempo real que garantizan que el producto fabricado cumpla en toda su geometría con los criterios de calidad, propiedades y tolerancias expresadas en el archivo 3D que lo define. La capacidad de trazabilidad es inédita.

Se genera un archivo con toda la información del proceso de manufactura, el cual se enriquece con los datos del desempeño y resultados de diferentes ensayos y ciclo de vida del producto; estos, a su vez, servirán como base para los criterios de modificaciones/evolución del Modelo 3D original. Todo ello redunda en más data, información y más conocimiento aplicado en el próximo ciclo de fabricación. Se empiezan a borrar los “límites” entre lo físico y la información, los bienes materiales se actualizan/optimizan casi a la velocidad del software.

Al integrar en sus sistemas y flujos de trabajo a varias de las llamadas tecnologías 4.0, la MA es el único substrato tecnológico de fabricación capaz de lidiar de manera costo/efectiva con las posibilidades actuales de capturar y almacenar grandes cantidades de datos, procesarlos mediante el uso intensivo de algoritmos de aprendizaje de máquinas, cuyos resultados posteriormente sirven de marco conceptual a novedosos métodos de Diseño Computacional y estrategias de diseño, enfocadas en aprovechar las ventajas de la Manufactura Aditiva (DfAM en inglés), tales como el Modelado Implícito, la Optimización Topológica, la generación de retículas (Lattices) y de Superficies Mínimas Periódicas(TPMS).

Lo anterior redunda en la emergencia, más que el diseño preconcebido, de partes y ensamblajes con una creciente complejidad geométrica producto de la distribución de tipo y cantidad de material solo en el espacio del diseño donde se cumplen los objetivos y criterios predefinidos en base a cargas, escenario de uso y condiciones fronteras, tal y como hace la naturaleza. Básicamente soluciones que aceleran la aparición de productos verdaderamente innovadores, altamente disruptivos cuyo desempeño inédito sobrepasa con creces sus análogos e impactan más allá del ensamblaje específico del que forman parte o el sistema donde actúan. Más que partes soluciones.

¿Limitaciones o Retos?

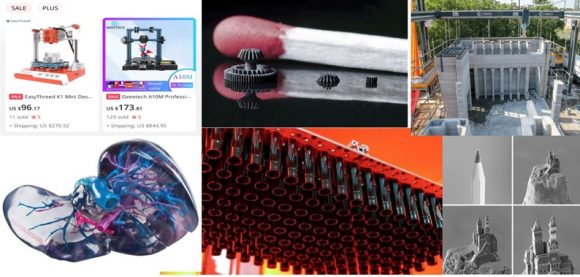

Imágenes aleatorias de diferentes procesos aditivos sus propiedades y escalas. Arriba costo de impresoras de escritorio, microimpresión en 3d de partes funcionales, edificio de 2 pisos cuya estructura principal fue impresa. Debajo modelo anatómico con alta precisión y calidad superficial, producción en masa de válvulas, fabricación a escala nanométrica en la punta de un lápiz. Fotos: Cortesía del autor.

Mucho se debate sobre las limitaciones de la MA, productividad, máximas dimensiones, precisión, calidad superficial, costos y aunque son reales y en muchos casos representan retos aún no resueltos dentro del ecosistema, como nos muestra la siguiente imagen, la pregunta clave sería, ¿qué procesos estamos evaluando?

Las siete familias de procesos aditivos son todos muy diferentes entre sí, desde su configuración de máquinas, materiales que procesan, fuente de energía, capacidad de escalado, costos, consumibles y desempeño. El hecho que hallan expirado las patentes de varios ha propiciado una explosión de desarrolladores, fabricantes y suministradores, abaratando costes y propiciando que convivan diferentes escalas dentro de un mismo proceso, doméstico, semi-industrial e industrial. Si agregamos que todos transitan por diferentes etapas de desarrollo en su ciclo de vida, en ocasiones se vuelve complejo el proceso de evaluar y seleccionar el proceso de fabricación aditiva óptima para cada caso.

Es convencional en el sector clasificar de escritorio a las impresoras 3D cuyo costo está por debajo de los 5 000 dólares, semi-industrial hasta aproximadamente 30 000 e industrial por encima de este monto.

La experiencia dicta que, para algunos procesos, no existen diferencias significativas entre escritorio y semi-industrial, ni saltos cualitativos que justifiquen grandes diferencias de precio entre estas dos escalas, más allá de algún elemento cosmético o funcionalidad no crítica. Por otra parte, generalmente las limitaciones más evidentes de las impresoras 3D de escritorio quedan minimizadas y/o resueltas en escalas superiores. Esto no suele ocurrir en procesos más complejos, cuyos requerimientos, costos y normas de seguridad hacen improbable su aparición a escala doméstica. Por ejemplo, los que usan metales como materia prima.

Esto propicia uno de los errores más comunes: escoger un proceso aditivo y tratar de adecuar nuestra solución a este, limitando el aprovechamiento de las mejoras que pudiera ofrecer otro.

Lo óptimo sería a la inversa. No perder de vista que, aún si no resulta viable la fabricación final de un producto por MA, no significa que esta no pueda tener un protagonismo clave en diferentes etapas de su desarrollo. Están más que validadas sus capacidades para el prototipado rápido, uno de sus usos más frecuentes, y término por el que se le conoció y aplicó en sus primeros años de adopción. Igualmente, son notorios los resultados de su uso para la fabricación de herramental específico, matrices y moldes muy eficientes, que a su vez han dotado de nuevas capacidades a líneas de producción tradicionales

Quizás la limitación más extendida a nivel global, como freno a la adopción de la MA, es resultado de la aproximación a esta como suplente de procesos tradicionales; lo cual acaba rápidamente en frustración, altísimos costos y subestimación de sus capacidades. Criterios tradicionales de escalado, productividad, eficiencia no aplican. Una impresora 3D no es una fotocopiadora 3D, no tiene sentido hoy establecer comparaciones sobre los criterios antes mencionados para un producto conocido, su geometría, material y otras características responden a otro paradigma de fabricación.

La siguiente imagen basada en caso real muestra la tremenda reducción en los costos de máquina, tiempo de fabricación, consumo de material y peso de la parte final cuando se aplican estrategias de Diseño para MA, en este caso a un bloque hidráulico “tradicional”, evolucionado a una forma mucho más eficiente y óptima. Más que replicar, evolucionar.

Fuente: O. Diegel et al., A Practical Guide to Design for Additive Manufacturing, Springer Series in Advanced Manufacturing, 2020.

Junto a la libertad y flexibilidad que ofrecen, estos sistemas también traen consigo los retos inherentes al aumento en la cantidad de variables y parámetros que deben manejarse para lograr el equilibrio optimo entre la calidad y productividad máxima en un sistema de producción continua, de partes muy diferentes y con diversos materiales. Clasificarlos en grupos fundamentales como: dependientes de la geometría, del material y de la fuente de energía puede hacer más fácil la abrumadora tarea de asignar numerosos valores siempre cambiantes y, lo más importante, ayuda a conceptualizar sus relaciones y cómo se afectan entre ellos.

No obstante, los recientes desarrollos de las herramientas para simulación multifísica, aplicadas al estudio y predicción de los fenómenos presentes en procesos de fabricación aditivos, sobre todo metalúrgicos, permiten predecir el desempeño y resultados de las variables críticas de manera virtual antes del ciclo de fabricación real. Esto ha logrado reducir considerablemente los costos y la incertidumbre asociados a un flujo anteriormente demasiado dependiente del ensayo y error. Se ha logrado un alto grado de automatización en la asignación de parámetros a partir de bases de datos con resultados ya validados. Algunas de estas herramientas, incluso, deforman la geometría del archivo digital de una pieza dentro de un rango de tolerancia asignado, para compensar una deformación que se predice inevitable durante su ciclo de fabricación real.

El mundo

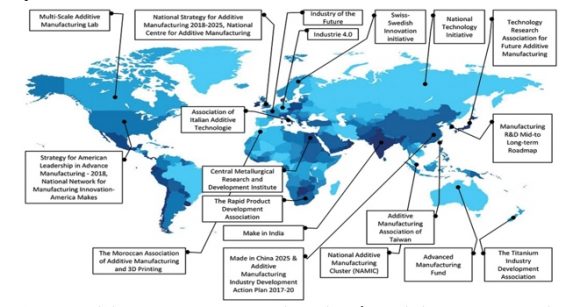

Varias de las estrategias nacionales para Manufactura Aditiva más importantes a nivel mundial. Fuente: Meity.

Los recientes acontecimientos globales han acelerado la visualización del ecosistema de MA como sustrato tecnológico estratégico fundamental. Desde las guerras comerciales de Trump, el rompimiento de las cadenas globales de suministro y la sucesiva escasez de bienes provocado por la pandemia. De pronto, el mundo desarrollado despertaba de su letargo de deslocalización industrial. Habiendo desmontado la mayor parte de su capacidad manufacturera, un incipiente ecosistema aditivo entre doméstico e industrial vino al rescate, demostró sus potencialidades y asombró por su flexibilidad y alcance.

“Podemos estar presenciando el amanecer de una nueva era industrial en esta década. Sorprendentemente, podría deberse a pesar, más que a causa, del despliegue exitoso de tecnologías de fabricación inteligente”.

Así comienza un artículo publicado recientemente en Forbes, titulado “La Fabricación innovadora requiere trabajadores y máquinas en tándem, dicen los profesores del MIT en simposio”, a raíz de la celebración del Manufacturing MIT Symposium: 2022 and Beyond. Más adelante expresa el organizador del evento:

“La fabricación es el motor de nuestra economía y nos encontramos en una encrucijada entre la promesa de nuevas tecnologías de fabricación y las necesidades extremas de nuestra fuerza laboral, base industrial y ecosistema de innovación”.

El articulo también ahonda en la importancia del factor humano en la productividad, y el error de concebir la manufactura como una manera inferior de generar crecimiento, priorizando los servicios y las tecnologías digitales por encima de esta. A tono con ello, el presidente norteamericano acaba de lanzar la iniciativa MA Adelante (AM Forward), cuyo objetivo, básicamente, es acelerar la reindustrialización del país. La declaración comienza diciendo:

“MA Adelante ayudará a reducir los costos para las familias estadounidenses al mejorar la competitividad de los pequeños y medianos fabricantes de Estados Unidos, crear y mantener empleos de manufactura bien remunerados y mejorar la resiliencia de la cadena de suministro a través de la adopción de la fabricación aditiva”.

Este tipo de análisis no es exclusivo de países desarrollados. La India, que recientemente sobrepasaba a Reino Unido como quinta economía mundial, acaba de aprobar su Estrategia Nacional para Manufactura Aditiva: Nueva generación de Fabricación Digital. En su introducción expresa:

“La Manufactura Aditiva está impulsando al mundo a una revolución Industrial 4.0, ofreciendo un inmenso potencial que puede revolucionar el paisaje manufacturero y la producción industrial en la India a través de procesos digitales, comunicación, imágenes, arquitectura e ingenierías que proveen flexibilidad y eficiencia. A medida que los países y las empresas eligen diversificar y recalibrar sus cadenas de suministros, reestructurando así el orden de la manufactura en el mundo, India también se enfrenta a una oportunidad generacional para fortalecer su proposición de valor y realinear su posición global. Por lo tanto, se requiere un esfuerzo adicional estratégico para desarrollar capacidades tecnológicas autóctonas para aprovechar completamente el potencial y las oportunidades de la cuarta revolución industrial. El enfoque colectivo en Manufactura Aditiva puede aumentar inmensamente los esfuerzos de La India para posicionarse como el “hub” de manufactura mundial. Globalmente los gobiernos están evaluando de cerca el impacto de las tecnologías de MA en el desarrollo de sus economías, aptitudes, capacidades y desarrollando así sus estrategias nacionales de manufactura”.

Tan temprano como el 2015, un esfuerzo multisectorial del gobierno chino lanzaba el plan “Hecho en China 2025” . Desde entonces vislumbraba:

“Los países, tanto desarrollados como en desarrollo, están remodelando su competitividad a medida que surgen nuevas tecnologías, incluida la impresión 3D, internet móvil, computación en la nube y nuevas energías, y China necesita mejorar urgentemente su capacidad para innovar y aprovechar estas tecnologías de vanguardia”.

Ante los altos costos en transportación, proteccionismo arancelario y las restricciones impuestas por las últimas oleadas de sanciones, sumado a los altos costos energéticos y el envejecimiento poblacional, se hace cada vez más atractiva una tecnología que permite enviar un producto físico a cualquier lugar del mundo, incluso fuera de este en la estación espacial internacional, como parte de un correo electrónico o mensaje de chat, y materializarlo allí, a unas pocas millas del consumidor/cliente.

Made in Cuba 2030, ¿alta complejidad, alto valor?

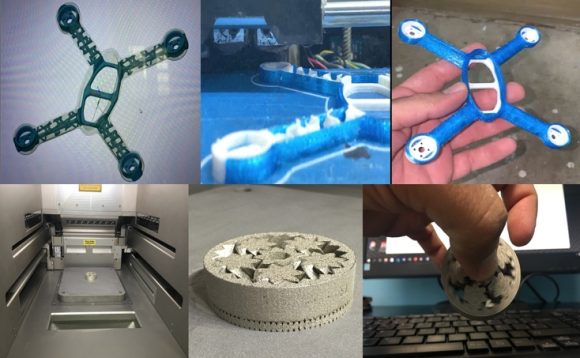

Arriba diseño por optimización topológica de marco para mini-drone y su fabricación con dos materiales simultáneamente, Blanco rigido, Azul flexible, rigidez y resistencia a impactos en equilibrio. Debajo ensamblaje planetario fabricado in-situ sin necesidad de ensamblaje. Fotos: Cortesía del autor.

Nuestro país está enfrascado en un complejo proceso de transformación digital. En el marco de las estrategias nacionales de desarrollo basadas en la ciencia y la innovación se hacen cada vez más frecuentes los términos asociados a Industria 4.0. Cabe recalcar que estos términos generalmente hacen referencia a sistemas ciber-físicos, donde el objetivo principal de su dimensión digital es ser facilitadora y catalizadora del desarrollo de la producción material, traducido en alimentación, transporte, vivienda, energía, bienes materiales de consumo, etc., incluso aquellos sobre los que se sustenta y reproduce ella misma.

No vivimos en un “metaverso”, aunque haya quien invierta ingentes cantidades de dinero para que así sea. Ante las sanciones y restricciones que se nos impone, se hace imprescindible la exploración constante, creativa y desprejuiciada de las oportunidades que ofrecen nuevas y no tan nuevas tecnologías que permiten transformar materiales en bienes de formas novedosas, menos intensivas en infraestructura, más eficientes en el uso de materias primas y, lo más importante, ¡no intensivas en energía!

Sin ingenuidades tecnosolucionistas ni enajenación tecnológica alguna, está claro que el escalado de cualquier solución que permita reactivar la manufactura lleva masivas inversiones y financiamiento que al país se le niega acceso. Claro, queda también el hecho de que será muy difícil para Cuba insertarse en cadenas de suministro globales emulando patrones de desarrollo a partir de tecnologías tradicionales. Nos llevan demasiada ventaja. Nos toca abrirnos paso aprovechando las brechas que nos ofrece una realidad socio-tecnológica habilitadora como nunca.

Sobre hombros de gigantes, con sus enseñanzas, debemos saltar paradigmas y esquemas de pasadas revoluciones industriales que, por demás, definen mentalmente el marco, en este caso referente a la producción material, de lo posible para una realidad muy diferente. Hoy la MA representa un por ciento muy pequeño del paisaje manufacturero global, aunque crece de forma acelerada. Es una tecnología en desarrollo y prometedora quizás similar a la Ingeniería Genética hace 30 años. Cuánto orgullo sentimos de los logros de un pequeño país asediado, que en su momento apostó fuertemente por ella.

Los sistemas industriales de MA más productivos y sus costos de operaciones pueden ser tan altos como cualquiera de sus homólogos y llevan consigo una carga de incertidumbre y retos antes mencionados, difícil de asimilar en momentos de crisis, pero tienen la capacidad de generar relativamente rápido mucho más valor con un número reducido de bienes e impactar simultáneamente varios nichos de mercado. Economía de alcance vs economía de escala.

Criterios como el costo superior de sus materias primas, cada vez más baratas, puede quedar compensado por el uso eficiente de esta para generar una geometría específica de mucho más valor, la “baja productividad” puede quedar compensada por su modularidad y facilidad de producción distribuida y a demanda. Uno de sus modelos de negocio más extendido y exitoso. Donde haya una impresora 3D, hay un posible canal de distribución.

Hace años que en el país se incursiona de alguna manera en estas dinámicas, tanto en el sector estatal, la academia, como en las nuevas formas de gestión, pero esto ocurre a muy pequeña escala y en aplicaciones muy puntuales de manera dispersa y no coordinada. Se hace imprescindible aunar los esfuerzos de dichos actores con resultados bajo algún macroprograma nacional de Manufactura Inteligente y dentro de este la MA como eje fundamental que facilite la comunicación e interconexión de actores claves en una cadena de valor que permita transitar las propuestas más prometedoras hasta convertirse en producto/servicio, idealmente exportable.

Tenemos equipamiento de MA de muy alto desempeño que no está siendo visualizado ni explotado coherentemente con la política de desarrollo basada en la ciencia y la innovación. Dada su escasa cantidad, donde haya un grupo de estos sistemas debe concebirse como un “hub” de desarrollo configurado en lugar de encuentro, co-creación, consultas y colaboración abierta para todos los agentes implicados en el desarrollo del país; más allá de su función y rol en la entidad que ostente su propiedad.

La experiencia y los casos de éxito en el desarrollo de estas tecnologías en nuestro país demuestran que, con relativamente bajos recursos, se pueden tener resultados de manera rápida e impactar mercados con altos estándares, pudiendo insertarnos de manera ágil en cadenas de suministros de alto valor con una demanda creciente de Know How y soluciones a base de manufactura inteligente. Aún cuando estas no tengan beneficiario local inmediato o sean inexistentes los sistemas o tecnologías cuya solución aditiva desarrollada en el patio resulte atractiva, idealmente disruptiva. Punta de lanza para exportaciones que sustenten el crecimiento autóctono del resto del sector manufacturero nacional. Donde exista una impresora 3D habrá necesidad de Diseño “fuera de la caja” para resolver problemas aparentemente insolubles. En eso somos expertos.

Podemos asegurar que cualquier propuesta de solución a desarrollar por MA en un entorno material “no aditivo” es inherentemente innovadora, pues como ya vimos, para que sea viable tiene que ser nueva y completamente diferente a como tradicionalmente se conciben las soluciones en ese entorno. Pensar en MA es innovar.

No todo en 3D

Siempre habrá una amplia gama de productos que solo tendrá sentido hacer por manufacturas tradicionales, solo se justifican por su simplicidad y volumen de producción para una demanda sensible. La MA no pretende desplazar tecnologías de manufactura maduras y probadas. Mas bien expande la dimensión de lo posible en la creación material human, allí donde las anteriores no son viables, a la vez que actualiza y dota a estas de nuevas capacidades. En ella conviven la flexibilidad, particularidad y complejidad del trabajo manual con la precisión, escala, repetitividad y productividad del trabajo mecánico, el rigor de la industria con el ímpetu del garaje, la durabilidad y calidad del primer mundo con el remiendo oportuno y salvador del tercero.

Depende de mentes creativas y soñadores con rigor llevar a feliz término el propósito más importante de esta y cualquier otra herramienta tecnológica, habilitar un futuro mejor con y para todos.

(Tomado de Cubadebate)